مهندسی ساخت و تولید | کاربرد شبیه سازی در مهندسی ساخت و تولید

شرکت بنیان صنعت بنوموسی

ارائه دهنده خدمات فنی مهندسی در زمینه مهندسی ساخت و تولید از قبیل :

شبیه سازی نوردکاری (Rolling)، فشارکاری (Extrusion)، پتک کاری (Forging)، جوشکاری (welding)، متالورژی پودر (Powder Metallurgy)، ماشین کاری (Chip forming)، ریختگری (Casting)، شکل دهی انفجاری (explosion forming)

مهندسی ساخت و تولید

مهندسی ساخت و تولید و کاربردهای آن،با پدیدار شدن و رشد اقتصاد جهانی و تقاضا برای تولید و تهیه مواد در سالهای اخیر رشد چشمگیری داشته است. استفاده از فرآیندهای متفاوت جهت ساخت و تولید قطعات روز به روز در حال افزایش است تا بتوان با دقت و سرعت بیشتر قطعات با اشکال مختلف و پیچیده را تولید کرد. این فرآیندها نیازمند طراحی دقیق قبل از اجرای کامل میباشند.

شبیه سازی در صنعت و مهندسی ساخت و تولید چه جایگاهی دارد؟

امروزه شبیه سازیهای عددی به طور وسیعی در تحلیل و آنالیز فرآیندهای ساخت و تولید استفاده میشوند.صنعت ساخت و تولید شامل پهنه وسیعی از فرآیندهای صنعتی میشود که تمامی صنایع به نوعی به آن وابسته هستند.

اصلی ترین فرآیندهای تولید مواد فلزی عبارتند از :

- نوردکاری (Rolling)

- فشارکاری (Extrusion)

- پتک کاری (Forging)

- جوشکاری (welding)

- متالورژی پودر (Powder Metallurgy)

- ماشین کاری (Chip forming)

- ریختگری (Casting)

- شکل دهی انفجاری (explosion forming)

شکل دهی (forming) در مهندسی ساخت و تولید:

تمامی قطعات فلزی بوسیله فرآیند شکلدهی و روشهای متنوع ساخت و تولید ساخته میشوند. فرایند شکل دهی یا فرمینگ بخش مهمی از تحقیقات مهندسین مکانیک را جهت دستیابی به فرم مورد نظر فلزات تشکیل میدهد.

اهمیت شکل دهی و خاصیت شکل پذیری فلزات:

ویژگی شکل پذیری دائمی فلزات باعث میشود توانایی تولید قطعاتی همچون سیمها، تیر آهنها، لولهها و … وجود داشته باشد. بدلیل کاربرد گسترده قطعات تغییر شکل یافته در صنایع مختلف نظیر صنایع خودروسازی ، ریلی ، هوافضا ، نفت ، گاز ، قطعه سازی ، ماشین سازی ، لوازم خانگی و دریایی، قطعات با کیفیت و دقت ابعادی بالا، وزن کم و استحکام بالا اهمیت فراوانی دارد.

با توجه به این امر، آشنایی با روشهای مختلف شکلدهی ضروری به نظر میرسد. امروزه روشهای شناخته شده و جدیدی برای فرایندهای شکل دهی مورد استفاده قرار میگیرد.

از مهمترین این روشها میتوان به :

- آهنگری

- ریخته گری

- ورق کاری

- نورد

- هیدروفرمینگ

- شکل دهی انفجاری

- حرارتی

- مغناطیسی

و… اشاره کرد

از روشهای جدید شکلدهی به شکل دهی تدریجی، شکلدهی تزریقی و… هم میتوان اشاره کرد.

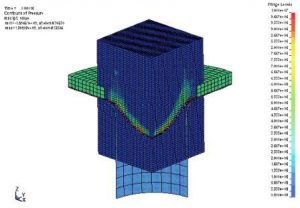

آهنگری مهندسی ساخت و تولید:

آهنگری مهندسی ساخت و تولید:

آهنگری یکی از قدیمیترین روشهای شکل دهی فلزات است. بیشتر فلزات توانمندی عملیات آهنگری را دارند. درگذشته فلز مورد نظر تحت حرارت قرار می گرفت و سپس فلز گداخته شده بر روی سندان چکش کاری و به شکل قطعه نهایی تبدیل می شد.

آهنگری نوین :

آهنگری یا فورجینگ (Forging) نوین هم اساسی مشابه دارد. بدین صورت که فلز خام یا لقمه بین دو قالب قرار گرفته و تحت ضربه یا نیروی پیوسته، شکل قالب مورد نظر را به خود می گیرد. این فرایند می تواند به صورت سرد یا گرم (گداخته شده تا دمای مشخص) انجام پذیرد. در این روش قطعات تغییر شکل یافته معمولا بعد از عملیات فورجینگ دارای خواص مکانیکی بهتری خواهند بود.

ریخته گری در مهندسی ساخت و تولید:

ریختگی یا کستینگ (Casting) قدیمیترین روش شکلدهی فلزات میباشد. این فرایند با استفاده از مذاب و توسط نیروی جاذبه یا دیگر نیروها به درون محفطه قالب جریان مییابد و بعد از سرد شدن، شکل قالب مورد نظر را پیدا میکند.

بنابراین مذاب فلز، جریان مذاب به داخل قالب و انجماد مذاب گامهای اصلی ریختگری هستند. تولید قطعات با شکلهای هندسی پیچیده و قطعات بسیار بزرگ از مهمترین مزایای این روش میباشد.

معایب این روش:

دقت ابعادی پایین و محدودیت در خواص مکانیکی از معایب این فرایند محسوب میشوند. ریختگری با توجه به باز یا بسته بودن قالب، دائمی یا موقت بودن قالب به انواع مختلف تقسیم میشود. از مهمترین قطعات ساخته شده به وسیله روش کستینگ میتوان به چرخ قطار، سرسیلندر خودروها، بدنه ماشینهای ابزار، جواهر آلات و … اشاره کرد.

ورقکاری در مهندسی ساخت و تولید:

ورقکاری در مهندسی ساخت و تولید:

به مجموعه فرایندهای شکل دهی روی ورقها، که شامل برش کاری، خم کاری، قالب گیری (کشش عمیق) و … میشود، ورقکاری نام دارد. برش کاری یا Cutting، بریدن ورق بین دو لبه برنده تیز(سنبه و ماتریس) میباشد.

روش های اصلی:

- گیوتین (Shearing)

- پولک زنی(Blanking)

- سوراخکاری (Punching)

برش ورق بین دو لبه برنده را روش گیوتین یا قیچی میگویند.

هرگاه ورق بین سنبه و ماتریس بریده شود، قسمتی از ورق روی قالب و قسمتی از سوراخ ماتریس بیرون میافتد. اگرقطعه برش خورده که از سوراخ ماتریس بیرون می افتد، قطعه دلخواه باشد، به آن پولک زنیمی گویند.

اگر قطعه روی قالب قطعه مورد نظر باشد، به آن پانچ کاری یا سوراخ کاری می گویند.

خم کاری(Bending):

در خم کاری(Bending)، کج کردن ورق حول یک محور، جهت ایجاد تغییر شکل دائمی در آن مد نظر میباشد. برگشت فنری که پس از برداشته شدن فشار خم کاری و به دلیل انرژی الاستیک باقی مانده در ورق به وجود میآید، از مهمترین عوامل طراحی در خم کاری است. در واقع برگشت فنری، افزایش زاویه خم پس از برداشتن سنبه از روی قطعه کار است.

کشش عمیق (Drawing):

شکل دهی ورق به منظور ساخت قطعات فنجانی شکل و گود یا منحنی های پیچیده توخالی را کشش عمیق (Drawing) می گویند. در این فرایند ورق روی ماتریس توخالی قرار گرفته و با فشار سنبه روی ورق، شکل قالب را به خود می گیرد.

ظروف آشپزخانه، سینک ظرفشویی، پوسته های مهمات نظامی، قسمت های مختلف بدنه خودرو و… از جمله محصولات تولیدی با این روش می باشد.

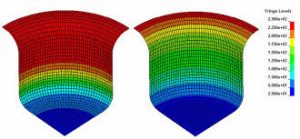

نورد(Rolling):

نورد(Rolling):

یک روش شکل دهی کاربردی و کارآمد، فرایند نورد یا Rolling میباشد. در این روش تغییر شکل پلاستیک قطعه با گذر از بین غلتکها اتفاق میافتد. ظرفیت بالای تولید را میتوان یکی از مزایای اصلی این روش شکل دهی دانست.

انواع روش ها و مزایای نورد:

قطعه نورد شده معمولا محصول نهایی و آماده تحویل به بازار مصرف است. فرآورده هایی نظیر میلگردها، ورق ها، تیر آهن ها با پروفیلهای مختلف از جمله تولیدات به روش رولینگ میباشد.

فرایند نورد به طور کلی به دو شکل سرد و گرم انجام پذیر است.

نورد سرد:

نورد سرد که عمدتا کاهش ضخامت ورق مد نظر بوده و سبب افزایش سختی و تنش تسلیم میشود، فرایند در دمایی کمتر از تبلور مجدد –دمای اتاق تا نهایتا 200 درجه سلسیوس- انجام میشود.

نورد گرم:

نورد گرم، که با کاهش شدید سطح مقطع همراه است، در دماهای بالاتر از دمای تبلور مجدد –دماهای بالاتر از 1100 درجه سلسیوس- اتفاق میافتد. رولینگ از نظر طراحی فرایند مراحل نورد عمدتا به چهار دسته نورد طولی، نورد عرضی، نورد پیچی و نورد متقاطع تقسیم میشود.

شکل دهی انفجاری در مهندسی ساخت و تولید:

شکل دهی انفجاری یا Explosive Forming روشی است که در آن از نیروی موج انفجار به جای پانچ جهت فرم دهی استفاده میشود. در این فرایند، که معمولا برای شکل دهی پوستههای بسیار بزرگ مانند بدنه کشتیها مورد استفاده است،

به جای ساخت پرسها و پانچهای بسیار بزرگ و هزینهبر، از موج پرفشار یک انفجار استفاده میشود. در واقع موج انتشار یافته ناشی از انفجار در یک سیال نظیر آب، ورق فلزی را که از یک سمت در تماس با سیال و از سمت دیگر روی قالب مورد نظر است را با نیرویی متوازن بر روی ورق به قالب بچسباند و قطعه نهایی را بوجود آورد.

مزایا و معایب شکل دهی انفجاری:

از مزایای این روش میتوان به کاهش هزینه ماشین آلات و همچنین ساخت قطعات بسیار بزرگ اشاره کرد و همچنین شکل دهی ناقص، صدای انفجار و خطرات ناشی از آن و دریافت مجوزهای لازم جهت کار با مواد منفجره را میتوان از مهمترین معایب این روش دانست.

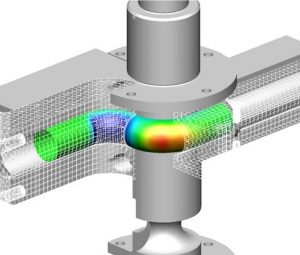

هیدروفرمینگ

هیدروفرمینگ

هیدروفرمینگ(Hydrofoming) یک فرآیند شکل دهی است که در آن برای شکل دهی قطعه خام از فشار هیدرولیکی سیال، که بسته به نوع قطعه، به جای قالب یا سنبه استفاده میگردد. با پیشرفت در کنترلهای کامپیوتری و سیستمهای فشار هیدرولیکی بالا، این فرآیند به یک روش مناسب برای تولید انبوه تبدیل گردید.

مزایا و معایب روش هیدروفرمینگ درصنایع:

این روش برای ساخت قطعههای ساختاری در صنعت خودرو، لوازم خانگی، صنعت نفت، هوافضا و … مورد استفاده قرار می گیرد.

مزایای این روش :

- بهبود کیفیت قطعه

- کاهش هزینه

با این حال، استفاده از این فناوری در صنعت ساخت، با چالشهایی نظیر شرایط مرزی مشخص شده برای شکل دهی و خواص مواد روبرو می باشد. لازم بذکر است، در صورت نامناسب بودن انتخاب پارامترهای مؤثر بر فرآیند، امکان بروز عیب در قطعه وجود دارد.

فرآیند هیدروفرمینگ را معمولاً با توجه به هندسه قطعه کار، به سه دسته :

- هیدروفرمینگ ورق

- هیدروفرمینگ پوسته

- هیدروفرمینگ لوله

تقسیم میکنند.

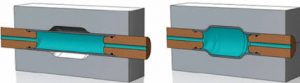

طرز کار روش هیدروفرمینگ ورق:

در فرآیند هیدروفرمینگ ورق، قطعهی خام اولیه که ورق فلزی است در قالب هیدروفرمینگ قرار گرفته و پس از ورق گیری، فشار سیال افزایش یافته و قطعه خام شکل قالب را به خود میگیرد.

طرز کار روش هیدروفرمینگ پوسته:

در هیدروفرمینگ پوسته، نیازی به قالب نیست. در این روش :

- ابتدا ورقهای فلزی به شکلهای خاص بریده و سپس طبق الگوی معینی بر روی یکدیگر نصب و جوشکاری میشوند.

- این چندوجهی فضایی ساخته شده، توسط سیال پر میشود.

- با افزایش فشار سیال، چند وجهی انبساط یافته و شکل نهایی ساخته میشود.

معمولاً شکل نهایی بصورت کره، بیضی و یا شکلهای توخالی ست. این چند وجهی ها معمولاً برای تولید مخازن کروی بزرگ مانند مخازن آب استفاده میشوند.

طرز کار روش هیدروفرمینگ لوله:

هیدروفرمینگ لوله یک فرآیند شکل دهی مدار بسته است. در این فرآیند: قطعات توخالی با سطح مقطع هایی مختلف، با استفاده از فشار هیدرولیکی داخلی و نیروی فشار محوری، شکل قالب را به خود میگیرند.

هیدروفرمینگ لوله یک فرآیند شکل دهی مدار بسته است. در این فرآیند: قطعات توخالی با سطح مقطع هایی مختلف، با استفاده از فشار هیدرولیکی داخلی و نیروی فشار محوری، شکل قالب را به خود میگیرند.

در فرآیند هیدروفرمینگ لوله:

- لولهی خالی ابتدا بین دو نیمهی قالب قرار میگیرد.

- سپس سنبهها به موقعیت مناسب هدایت میشوند. وظیفه ی این سنبه ها، تغذیه ی محوری و آب بندی لولهها است.

- سپس لوله با ورود سیال پر میشود و فشار سیال تا فشار لازم برای شکل دهی بالا میرود

- سپس فشار تا مقدار نهایی آن افزایش مییابد

- همزمان با افزایش فشار، سنبهها از طرفین لوله را به سمت ناحیهی شکل دهی فشار میدهند تا بدین وسیله کاهش ضخامت جداره لوله، که ناشی از انبساط آن است، جبران گردد.

- پس از شکل دهی، فشار درون لوله تا سطح فشار اتمسفر کاهش مییابد.

- سنبهها به موقعیت اولیهی خود باز میگردند.

- در نهایت قطعهی فرم داده شده از قالب خارج میشود.

نمونه کارهای ما را ببینید. جهت ارتباط با کارشناس ما کلیک کنید.