قدرت اباکوس و شبیه سازی مواد کامپوزیتی برای مهندسان

شبیه سازی مواد کامپوزیتی:

مواد کامپوزیتی در شبیه سازی عددی:

مواد کامپوزیتی به علت نرخ بالای سفتی-به-وزن و تواناییهای مکانیکی بالای خود به طور گسترده در صنایع استفاده میشوند [1] و تحلیل آنها مورد نیاز بسیاری از بخشهای صنعتی و تحقیقاتی میباشد.

برای مثال شبیهسازی کامپوزیتها در آباکوس نیاز به ظرافتها و دقت نظرهای خیلی بیشتری نسبت به شبیهسازی مواد همسانگرد دارد. دقت نظرهایی نظیر لایهچینی و جهتگیری زاویه الیاف خصوصا در هندسهها و قطعات دارای انحنا(مخازن تحت فشار، سیلندرها و …)[2] که برای این نوع تحلیلها نیاز به استفاده از نرمافزار تخصصی است.

نرمافزار آباکوس به همراه افزونهها و نرمافزارهای جانبی، توانایی بسیار خوبی برای تحلیل مواد کامپوزیتی از خود نشان داده است. از این رو به بررسی این تواناییها در این نرمافزار و سایر نرمافزارها میپردازیم.

شبیهسازی مواد مرکب در نرمافزار اجزا محدود آباکوس

نرمافزار آباکوس توانایی تحلیل طیف بسیار گستردهای از کامپوزیتها را داراست بگونهای که تقریبا تمامی نیازهای شبیهسازی کامپوزیتها را اعم از تحلیلهای ماکرومکانیک و میکرومکانیک را مرتفع میکند.

با داشتن توانایی تحلیل کامپوزیتها در آباکوس میتوان مدلسازیهای زیر را انجام داد و ویژگیهای زیر را تعریف کرد:

- تعریف الاستیسیته anisotropic برای مواد مرکب ماتریس-فیبر

- تعریف چیدمان کامپوزیت

- مدلسازی آسیب پیشرونده و خرابی در کامپوزیتها

- مدلسازی جدایش لایهها (Delamination) در ساختارهای کامپوزیتی

- مدلسازی رشد ترک خستگی در ساختارهای کامپوزیتی

- مدلسازی ساختار کامپوزیتی ساندویچی و پنلهای کامپوزیتی تقویت شده

تواناییهای تحلیل کامپوزیتها در نرمافزار آباکوس

تعدادی از ویژگیها و تواناییهای تحلیل کامپوزیتها در نرمافزار آباکوس بصورت جزئیتر در ادامه آمده است:

مدلسازی ماکروسکوپیک

مواردی از جمله الاستیسیته anisotropic، ویسکوالاستیسیته، انبساط گرمایی، جهتگیری مواد، مدلسازی چند مقیاسی (Multiscale) در حیطه مدلسازی ماکروسکوپیک در نرمافزار آباکوس انجام میشود.

مدلسازی لایهای (Laminate Modeling)

مواردی مانند:

پوستههای کامپوزیتی لایهای (Laminated Composite Shells)

المانهای پوسته پیوسته (Continuum Shell Elements)

شبکهبندی پوسته پیوسته (Continuum Shell Meshing)

المانهای جامد پیوسته (Continuum Solid Elements)

المانهای پوسته جامد پیوسته (Continuum Solid Shell Elements)

ساختارهای متقارن و لایهای (Symmetry Conditions and Laminated Structures)

برای مثال تحلیل مسئله صفحه پاگانو (Pagano Plate) از جمله مواردی هستند که مشمول مدلسازی لایهای در تحلیل کامپوزیتها میشوند و نرمافزار اباکوس توانایی تحلیل و حل مسائل آنها را دارد.

مدلسازی کامپوزیتها با آباکوس

تقریبا امکان مدلسازی هر فرآیندی برای تحلیل مواد کامپوزیتی در اباکوس وجود دارد.

شاید یکی از نقاط ضعف آن عدم وجود تنوع در مدلهای مواد مربوط به مواد کامپوزیتی باشد؛ مثل کامپوزیتهای سوزنی یا تحلیل خستگی برای این نوع مواد که لازم است از پلاگینها و یا سابروتیننویسی برای پر کردن این خلا استفاده کرد.

اما برای کامپوزیتهای تکسویه (unidirectional) و یا بافتهشده (woven) مشکلی برای مدلسازی و تحلیلهای مختلف وجود ندارد.

مدلسازی آسیب و خرابی در کامپوزیتها

مدلسازی آسیب و خرابی در کامپوزیتها در قالب موارد زیر در اباکوس پیادهسازی شده است :

- معیارهای خرابی در لایهها (در ادامه بررسی خواهد شد)

- تئوریهای خرابی(در ادامه بررسی خواهد شد)

- آسیب پیشروندهی کامپوزیتهای تقویتشده با الیاف (Fiber-Reinforced Composites)

- قابلیت وارد کردن مدل آسیب به نرمافزار

مدل ماده و رفتار مکانیکی چسب (Cohesive Behavior)

تکنولوژی المان چسب (cohesive element technology) در اباکوس قابل استفاده است. همچنین اباکوس دارای قابلیت پاسخهای مطلوب در المانهای چسب و تنظیم ویسکوز برای المانهای چسب میباشد.

اباکوس میتواند رفتارهای مکانیکی مربوط به چسبهای مختلف از جمله رفتار چسب مبتنی بر سطح (surface-based cohesive behavior) و رفتار چسب مبتنی بر المان (element-based cohesive behavior) و مقایسه این دو رفتار مقابل یکدیگر را شبیهسازی و بررسی کند.

به عنوان مثال شبیهسازی رشد ترک خستگی در یک نمونه DCB [ double cantilever beam ] توسط این بخش از تحلیلهای نرمافزار اباکوس انجام میپذیرد.

تکنیک بسته شدن مجازی ترک (Virtual Crack Closure Technique-VCCT)

از جمله مواردی که میتوان با این تکنیک تحلیل کرد، شکست نرم با VCCT است . نرمافزار اباکوس دارای پلاگین VCCT Plug-in میباشد که برای اینگونه تحلیلها تعبیه شده است.

در اباکوس میتوان موارد پیشرفتهتری مانند رشد ترک ناپایدار و هموارکردن جهتهای مماس ترک (smoothing crack tangential directions) را با تکنیک VCCT بررسی کرد.

همچنین به عنوان مثال میتوان یک DCB را با روش VCCT با هر دو حلگر Abaqus/Standard و Abaqus/Explicit تحلیل کرد.

مدلسازی مواد تقویت شده (Reinforced Modeling)

در اباکوس میتوان مدلسازی مواد تقویت شده را برای مثلا لایههای میلگرد و یا عناصر مدفون

(Embedded Elements) را ارائه داد؛ مانند بتن آرمه.

مدلسازی کامپوزیتهای ساندویچی

آباکوس قابلیت شبیهسازی کامپوزیتهای ساندویچی را دارد . همچنین میتوان پوستهها را به وسیله Abaqus/CAE مدلسازی کرد. از کاربردهای این تحلیلها موارد زیر هستند :

- مقایسه با جوابهای NAFEMS [ National Agency for Finite Element Methods and Standards ]

- مقایسهی پوستههای معمولی و پیوسته

- المانهای انباشه در جهت ضخامت (Stacking Elements Through the Thickness)

- کامپوزیت ساندویچی مخروطی (Tapered Sandwich Composite)

مثالی از این نوع تحلیل در اباکوس : تحلیل خمش یک تیر ساندویچی.

مدلسازی پنلهای تقویت شده (stiffened panels)

آباکوس توانایی مدلسازی پنلهای تقویت شده کامپوزیتی را دارد.

برای مثال میتوان تحلیل خمش یک صفحه تخت (flat panel) تقویت شده تحت فشار یکنواخت را به روش مدلسازی پنلهای تقویت شده در اباکوس انجام داد.

رشد ترک خستگی در صفحات میانی مواد (Fatigue Crack Growth at Material Interfaces)

از جمله دیگر تحلیلهایی که به وسیله قابلیتهای اباکوس میتوان ارائه داد تحلیلهای مربوط به رشد ترک خستگی در صفحات میانی مواد است.

برای مثال در اباکوس میتوان برای یک نمونه DCB رشد ترک خستگی را پیشبینی کرد و آنرا تحلیل نمود یا میتوان تحلیلهایی برای بهبود همواری نوک ترک[1] انجام داد.

[1] improving crack frontal smoothness

معیارها و روشهای پیشبینی خرابی مواد کامپوزیتی در Abaqus

چندین معیار برای تحلیل خرابی در کامپوزیتها ارائه شده است. این معیارها عبارتند از : معیار Hashin ، معیار Tsai-hill ، معیار Tsai-Wu .

دو معیار آخر برای نشان دادن آسیب یا عدم آسیبدیدگی سازه و میزان بالقوه آسیب در سراسر قطعه مفید هستند. همچنین بحث مدلهای تخریبی (Degradation Models) نیز وجود دارد که این مدلها نمایشهای ریاضی خواص مکانیکی مواد پس از ظاهر شدن آسیب هستند که برای این نوع از مدلها نیز باید معیار مناسب را انتخاب نمود. (معیار هاشین استفاده میشود)

همچنین معیار LARC05 نیز در سال 2021 در اباکوس پیادهسازی شده است. از جمله معیارهای مفید موارد زیر میباشند

- معیار آسیب مبتنی بر هاشین (Hashin-based damage methode)

- روش مکانیک شکست برپایه المان محدود توسعه یافته XFEM

معیار هاشین

یک نوع از معیارهای شکست، معیارهای فیزیکی هستند. ویژگی این معیارها این است که معیار شکست ماتریس را از معیار شکست فیبر جدا میکنند.

نمونهای از این نوع معیار هاشین است که چهار حالت شکست مختلف را در نظر میگیرد: کشش فیبر، فشردهسازی الیاف، کشش ماتریس و فشردهسازی ماتریس.[1]

[1] LINN SVARD,” Composites failure modeling and optimization of a spring Orthosis”, Master’s thesis in Solid and Fluid Mechanics,2012

هاشین پیشنهاد کرد که معیار پیشبینی شکست یک ماده کامپوزیت لزوماً باید بر اساس مکانیسمهای خرابی ماده باشد به جای اینکه صرفاً برونیابی معیارهای موجود برای مواد دیگر ، مانند آنچه در Tsai-Hill و Tsai-Wu اتفاق میافتد.

این معیار خرابی برای پیشبینی حالتهای خرابی مختلف مانند خرابی الیاف در کشش، کمانش الیاف در تراکم، ترکخوردگی ماتریس و گسستگی استفاده میشود.

بر اساس این ایده، نویسنده در ابتدا معیاری را برای تنش دوبعدی و سپس بعدها تنش سهبعدی پیشنهاد کرد[1].

[1] Álvaro Díaz Sáez,“Finite element modeling of damage and failure in fiber reinforced composites”,2015

مکانیک شکست برپایه المان محدود توسعه یافته XFEM

روشهای مرسوم برای مدلسازی شکست فقط اجازه انتشار ترک در امتداد عناصری را میدهد که قبلاً از پیش تعریف شدهاند. این حاکی از یک اشکال در مشکلات تحمل آسیب است.

زیرا لازم است منطقهای که ترک ایجاد میشود را تعریف کرد و همیشه نمیتوان آزمایشهای واقعی مدل را برای پیش بینی اینکه این واقعیت در کجا اتفاق میافتد انجام داد.

با این حال، به لطفXFEM که در نرمافزار اجزای محدود استفاده میشود، بدون توجه به وجود و محل هر ترک، مش تولید میشود، بنابراین نیازی به ایجاد مش خاصی نیست.

در ابتدا هدف اصلی روش XFEM تجزیه و تحلیل ترک بود، اما به زودی سایر کاربردهای محاسباتی از جمله مدلسازی شکست، رشد فضای خالی و تغییر فاز را پوشش داد.

از طریق روش XFEM میتوان شروع و انتشار ترک را در مسائل شبه استاتیکی بررسی کرد.

XFEM امکان مطالعه رشد ترک را در یک مسیر دلخواه بدون نیاز به تغییر مجدد مدل فراهم میکند و فقط برای مدلهای جامد سهبعدی و دوبعدی مسطح موجود است.

معیارهای Tsai-Hill و Tsai-Wu

نمونههایی از دو معیار شکست تعاملی، معیار Tsai-Hill و معیار Tsai-Wu هستند. آنها هر دو معیار درجه دوم هستند، اولی گاهی اوقات به عنوان “فون میزس برای کامپوزیتها” شناخته میشود.

معیار شکست Tsai-Wu کمی کلیتر از معیار Tsai-Hill است زیرا مقاومتهای مختلفی را در فشار و کشش در نظر میگیرد.

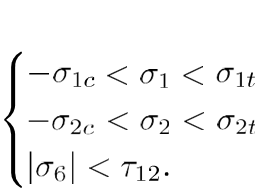

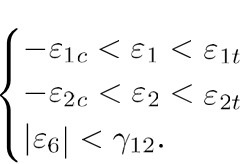

معیارهای تنش حداکثر و کرنش حداکثر

دو معیار ساده شکست، معیار حداکثر تنش و معیار حداکثر کرنش هستند. معیار تنش حداکثر فرض میکند که خرابی زمانی رخ میدهد که هر یک از تنشها خارج از بازه مقاومت مربوطه باشد.

به طور مشابه، معیار حداکثر کرنش بیان میکند که اگر روابط زیر ارضا شود، ماده دچار خرابی نمیشود.

این دو معیار شکست غیرتعاملی هستند به این معنی که اندرکنش بین اجزای مختلف تنش و تاثیر مودهای خرابی بر یکدیگر را در نظر نمیگیرند.

معیارهای خرابی کامپوزیتها در Ansys

تئوریهای خرابی که در قسمت افزونههای نرمافزار انسیس پیادهسازی شدهاند[1]شامل موارد زیر میشوند :

- معیار Tsai_Wu

- معیار Maximum Stress

[1] Norzihan Rahimi, Mastura Abdul Rahim, Ahmad Kamil Hussain and, Jamaluddin Mahmud,” Evaluation of Failure Criteria for Composite Plates Under Tension”, 2012 IEEE Symposium on Humanities, Science and Engineering Research 2,

البته برخی معتقدند عملکرد ANSYS به تنهایی برای شبیهسازی خرابی و آسیب سازههای چند لایه قوی نیست و باید از سابروتینها بصورت APDL در نرمافزار استفاده کرد تا نتیجه مطلوب را بدست آورد.

البته در مرجع 9، تحلیل خطا نیز بررسی شده و بیان میدارد که :« نتایج نشان میدهد که شبیهسازیهای ANSYS و Fortran فعلی حداکثر میانگین خطای ۱۶٪ را تولید میکنند.

با استفاده از ANSYS، معیارهای Maximum Stress و Tsai-Wu به ترتیب خطای متوسط 5.78٪ و 13.19٪ را ایجاد میکنند.

با استفاده از فرترن، Maximum Stress خطای متوسط 1.36٪ ایجاد میکند.» همچنین در ادامه علت ترجیح نرمافزار Ansys را ذکر میکند :« با وجود خطای بزرگتر، شبیهسازی با استفاده از ANSYS امکان اصلاح و دستکاری آسانتر را فراهم میکند.

علاوه بر این، روش شبیهسازی پتانسیل جایگزینی برای تستهای فیزیکی خستهکننده و پرهزینه را دارد و همچنین نیاز به نوشتن کد که نیازمند درک ریاضی قوی و تواناییهای بالای کدنویسی است از بین میرود»

در نرمافزار انسیس معیارهای لارک 03 و لارک 04 نیز وجود دارند.

معیارهای پیادهسازی شده خرابی کامپوزیتها در نرمافزار LS-DYNA [1]

[1] Ali Rabiee and Hessam Ghasemnejad,” Finite Element Modelling Approach for Progressive Crushing of Composite Tubular Absorbers in LS-DYNA: Review and Findings”, Journal of Composite Science,2022

معیارهایی که در نرمافزار LS-DYNA برای خرابی کامپوزیتها پیادهسازی شدهاند، تحت مودهای سهگانه خرابی مود خرابی شکستگی فیبر، مود خرابی فشردگی و مود خرابی ماتریسی و تحت مدلسازی MAT-022 که اولین مدل خرابی کامپوزیت است که در LS-DYNA توسط Chang-Chang پیشنهاد شده و پیاده سازی شده است و مدل MAT_054 وMAT_055 که شبیه مدل خرابی Chang-Chang میباشند به جز مود خرابی ماتریس فشاری و کششی، که در این مدل با پارامترهای توضیحی و برشی عرضی متفاوت جایگزین شده است. شامل موارد زیر میباشند :

- معیار Hashin

- معیار Tsai-Wu

چرا باید از مواد کامپوزیتی استفاده کنیم؟

مواد کامپوزیتی به علت نرخ بالای سفتی-به-وزن و تواناییهای مکانیکی بالای خود به طور گسترده در صنایع استفاده میشوند.

آیا مواد کامپوزیتی را میتوان شبیه سازی کرد؟

بله، مواد کامپوزیتی ظرافت های بیشتری دارند ولی قابلی شبیه سازی هستند.

نرم افزار مناسب برای شبیه سازی این مواد چیست؟

نرم افزار آباکوس یکی از نرم افزار های مناسب جهت شبیه سازی این مواد می باشد که البته بایستی از پلاگین های مخصوص هم استفاده کنید.