اهمیت شبیهسازی چرخ آلومینیومی خودرو در تست تصادف

مقدمه

در زمان تصادفات جادهای، مخصوصاً در برخوردهای جزئی مانند “تصادف همپوشانی کوچک” یا Small Overlap، چرخهای خودرو نقش مهمی در جذب و انتقال انرژی ضربه ایفا میکنند. این انرژی میتواند به اتاق سرنشینان منتقل شود و باعث بروز صدمات جدی گردد. از این رو، شبیهسازی و تست تصادف چرخهای آلومینیومی تحت شرایط تصادف ضروری است تا عملکرد آنها در جلوگیری از آسیب به سرنشینان بهینه شود.

پیشنهاد می کنم، “شبیه سازی عددی تست تصادف چیست؟” را بخوانید.

چرا تست تصادف روی چرخها لازم است؟

چرخها علاوه بر وظیفهی حرکت خودرو، در تصادف نیز به عنوان قطعات جذب کننده انرژی عمل میکنند. در تصادفات همپوشانی کوچک، انرژی از بخشهای جاذب مانند سپر و شاسی عبور کرده و به چرخ منتقل میشود. به همین دلیل، چرخها باید توانایی تحمل نیروهای شدید و جلوگیری از نفوذ به اتاق خودرو را داشته باشند. این موضوع اهمیت انجام تست تصادف و شبیهسازی دقیق را نشان میدهد، چرا که بدون آنها نمیتوان از عملکرد صحیح چرخها در تصادفات اطمینان حاصل کرد.

در ویدیوی زیر یک نمونه تست واقعی ضربه چرخ را ملاحظه می کنید.

استانداردهای تست تصادف چرخ

تنها استاندارد رسمی که برای آزمایش ضربه روی چرخها یا تست تصادف آن در دسترس است، استاندارد SAE J175 است (لینک دانلود در زیر قرار داده شده است). در این استاندارد، آزمایش ضربهای به اندازه 1.3 کیلوژول به چرخ اعمال میشود. با این حال، این مقدار ضربه برای شبیهسازی شرایط واقعی تصادف کافی نیست؛ زیرا انرژی ضربه در تصادفات واقعی بیشتر از این مقدار است. به همین دلیل، نیاز به روشهای دقیقتر و شبیهسازیهای پیشرفته برای ارزیابی واقعیتر عملکرد چرخها احساس میشود.

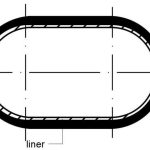

هدف از این آزمایش شبیهسازی شرایط واقعی تصادف خودرو است. در این تست، مجموعه چرخ-لاستیک با زاویه ۱۳ درجه نسبت به سطح افقی و با انحراف ۲۵ میلیمتر از لبه وزن، در راستای شعاع بیرونی رینگ نصب میشود.

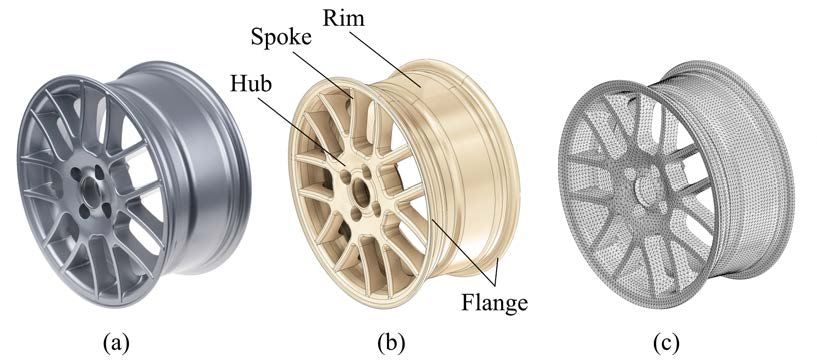

چرخ آلیاژی از توپی، پرهها و رینگ تشکیل شده است و هر سه بخش، حتی اگر قطعات ریختهگری شده باشند، ممکن است ویژگیهای مادی متفاوتی داشته باشند. تریاکسیالیتی تنش یا Stress Triaxiality یکی از ملاحظات مهم مواد برای مدلسازی المان محدود (FE) است.

روشهای شبیهسازی و مدلسازی چرخهای آلومینیومی

مهندسی معکوس و آزمایشات مکانیکی:

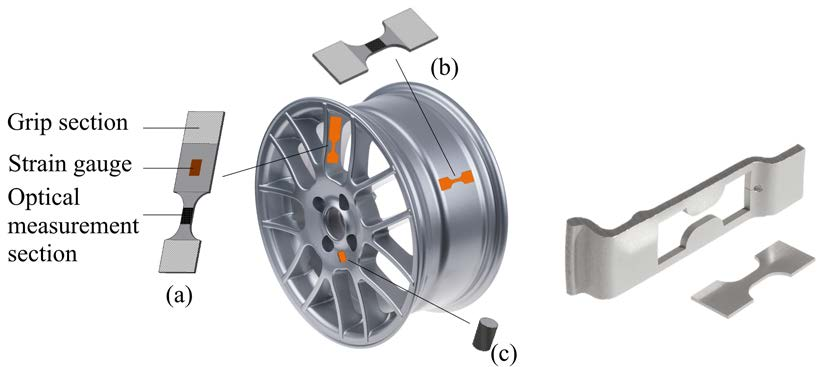

در مطالعه ای که در سال 2017 توسط لئوست، سونتاگ و هاس از انستیتو دینامیک سرعت بالای فرانهوفر انجام شد (لینک دانلود مقاله در زیر قرار داده شده است)، از یک چرخ آلومینیومی 16 اینچی استفاده شد و برای مدلسازی، فرآیند مهندسی معکوس بر روی این چرخ اعمال گردید. نمونههایی از بخشهای مختلف چرخ (پرهها، رینگ و توپی) گرفته شد و آزمایشات مختلفی از جمله کششی و فشاری بر روی آنها انجام شد. این آزمایشات در شرایط مختلف دینامیکی و استاتیکی صورت گرفت تا رفتار مکانیکی آلیاژ آلومینیوم در شرایط مختلف بارگذاری و نرخ کرنش مشخص شود.

مدلسازی مواد و مدلهای آسیبپذیری:

مدلسازی چرخ با استفاده از نرمافزار LS-DYNA (لینک دوره آموزشی و منتورینگ ال اس داینا بنوموسی) و مدل آسیب GISSMO انجام شد. این مدل میتواند با توجه به ویژگیهای کشسانی و پلاستیک آلومینیوم، رفتار و خرابی ماده را پیشبینی کند. در این مدلسازی، اثرات نرخ کرنش بر روی میزان خرابی و تأثیر اندازه المانها نیز در نظر گرفته شده است.

تولید مدلهای شبیهسازی:

دو مدل اصلی برای شبیهسازی چرخ تولید شد: یکی با استفاده از المانهای چهاروجهی (تتراهدرال) و دیگری با استفاده از المانهای ششوجهی (هگزا و پنتاهدرال). این دو مدل برای ارزیابی و بررسی رفتار چرخ تحت شرایط تصادف با هم مقایسه شدند.

نتایج و مقایسه مدلها

مراحل شکست چرخ در تصادف:

آزمایشات و شبیهسازیها نشان داد که شکست چرخ تحت تاثیر چندین مرحله است. ابتدا، حاشیه فوقانی چرخ دچار خمیدگی و شکست میشود و سپس بخشهای دیگر تحت بار قرار میگیرند. این مراحل شکست در آزمایشات تجربی و شبیهسازیهای عددی به طور مشابه مشاهده شد و مدل ترکیبی نیز به خوبی توانست این مراحل را بازتولید کند.

مزایا و معایب مدلهای شبیهسازی:

مدل چهاروجهی دقت بهتری در پیشبینی نیروی اولیه داشت اما مدل ترکیبی، جابجایی کلی را بهتر پیشبینی کرد. در نهایت، مدل ترکیبی بهترین نتایج را ارائه داد، زیرا توانست هم نیروی اولیه و هم جابجایی نهایی را به خوبی پیشبینی کند.

کارهای آینده و بهبود شبیهسازیها

در ادامه تحقیقات، بررسیهای بیشتری از جمله شبیهسازی فرآیند ریختهگری و استفاده از تکنیکهای توموگرافی ایکس-ری برای بررسی نواقص داخلی مواد انجام خواهد شد. این دادهها میتوانند بهبودهای چشمگیری در دقت مدلسازی و پیشبینی رفتار چرخها در شرایط تصادف ایجاد کنند. همچنین، طراحی مدلهای جامد و استفاده از المانهای سهبعدی با ویژگیهای پیشرفته میتواند نتایج شبیهسازیها را به شرایط واقعی نزدیکتر کند.

نتیجهگیری

شبیهسازی چرخهای آلومینیومی در شرایط تصادف، به تولیدکنندگان این امکان را میدهد که محصولات ایمنتر و با کیفیتتری تولید کنند. این مدلسازیها به کاهش هزینههای تولید و افزایش دوام محصولات کمک کرده و از بروز خطرات احتمالی برای سرنشینان جلوگیری میکند.