بررسی مواد و فرآیندهای طراحی و ساخت مخازن کامپوزیتی هیدروژن نوع 4 و 5

بررسی مواد و فرآیندهای طراحی و ساخت مخازن کامپوزیتی هیدروژن نوع 4 و 5

با ورود به قرن بیست و یکم، کشورها به دنبال جایگزینی برای سوختهای فسیلی مانند نفت هستند. هیدروژن به عنوان یک منبع انرژی پاک با چگالی انرژی بالا، به عنوان گزینه اصلی مطرح شده است. چین به عنوان یک کشور پیشرو در جهان کنونی، در راستای اهداف کربن زدایی برنامه های بلندمدتی تدوین کرده و توسعه صنعت هیدروژن را در اولویت قرار داده است. امریکا برنامه های متعددی در صنایع مختلف برای استفاده از هیدروژن دارد. با رشد خودروها، پهپادها، کشتی ها و هر وسیله نقلیه انرژی نو، نیاز به فناوریهای ذخیره سازی ایمن و کارآمد هیدروژن بیش از پیش احساس می شود.

طبقه بندی مخازن کامپوزیتی هیدروژن

مخازن هیدروژن در 5 دسته اصلی تقسیم بندی می شوند:

| نوع | فشار کاری (MPa) | مواد سازنده | کاربرد |

|---|---|---|---|

| نوع I | ۱۷.۵–۲۰ | فولاد کروم مولیبدن | ایستگاه های سوخت گیری |

| نوع II | ۲۶.۳–۳۰ | فولاد با پیچش حلقه ای الیاف | ذخیره سازی ثابت |

| نوع III | ۳۰–۷۰ | آلومینیوم با پیچش کامل الیاف | خودروها |

| نوع IV | ۳۰–۷۰ | پلاستیک با پیچش کامل الیاف | خودروهای بین المللی، مخازن آتش نشانی، غواصی، اکسیژن و … |

| نوع V | تا 100 | پیچش کامل الیاف | همه جا |

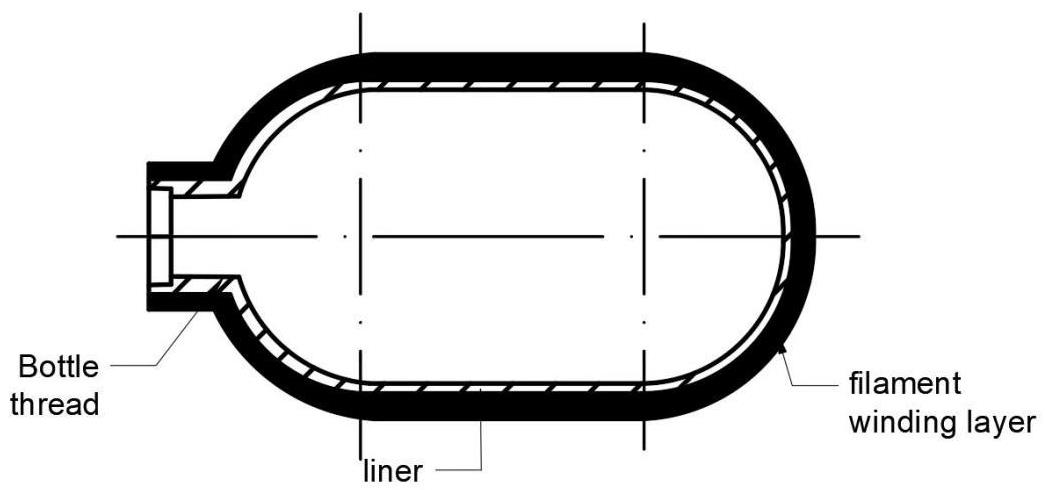

مخازن نوع 4 به دلیل استفاده از مواد کامپوزیت پلیمری، سبکتر و مقاومتر در برابر خستگی شناخته می شوند. علاوه بر اینها مخازن نسل 5 دیگر حتی پلاستیک به عنوان لاینر یا غلاف ندارد و کاملا کامپوزیتی و با روش رشته پیچی الیاف ساخته می شوند. بدون غلاف!

روندهای توسعه مخازن خودرویی

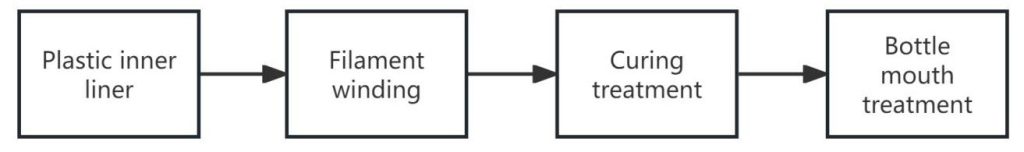

فرآیند تولید و ساخت مخازن کامپوزیتی تیپ 4 در شکل زیر نمایش داده شده است.

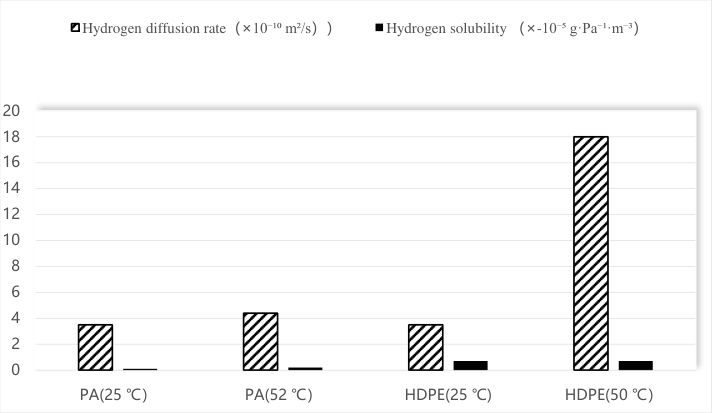

سبک سازی

جایگزینی لاینرهای فلزی با مواد پلیمری مانند HDPE و PA6 باعث کاهش ۴۰ درصدی وزن مخزن شده است. این امر تأثیر مستقیمی بر افزایش برد خودروهای هیدروژنی دارد.

ذخیره سازی

افزایش فشار کاری به ۷۰ مگاپاسکال در مخازن تیپ 4 امکان ذخیره ۴۸.۸ گرم هیدروژن در هر لیتر را فراهم می کند. این مقدار ۱.۶ برابر بیشتر از مخازن نوع III است.

ایمنی

لاینرهای پلیمری با انعطاف پذیری بالا، مقاومت بهتری در برابر سیکل های فشار و تغییرات دمایی نشان می دهند. مطالعات نشان می دهد عمر مفید این مخازن به ۲۰ سال می رسد.

فناوریهای کلیدی در ساخت مخازن نوع 4

طراحی و ساخت لاینر داخلی

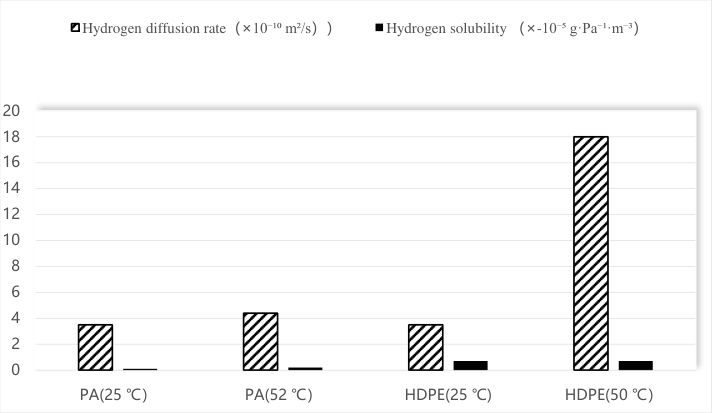

مواد پایه پلیمری مانند PA6 نفوذپذیری هیدروژنی ۱.۴ × ۱۰⁻¹⁰ mol/(m·s·MPa) دارند که ۴۲ درصد کمتر از HDPE است. فرآیندهای شکل دهی مانند قالبگیری دورانی (Rotational Molding) باعث ایجاد ساختار یکپارچه بدون درز می شوند.

انتخاب و پیچش الیاف تقویتی

الیاف کربن T700 با مدول الاستیسیته ۲۳۰ GPa به عنوان لایه تقویتی اصلی استفاده می شوند. سیستم رزین اپوکسی TDE-85 با ویسکوزیته ۱.۲ Pa·s برای فرآیند پیچش تر مناسب است. پارامترهای کلیدی در پیچش الیاف شامل:

- کشش الیاف: ۵۰ نیوتن برای فیبر تک محور

- سرعت پیچش: ۰.۲-۰.۵ متر بر ثانیه

- زاویه پیچش: ۵۴.۷ درجه برای توزیع بهینه تنش

الیاف سطحی

لایه محافظ خارجی از کِولار با استحکام کششی ۳۶۲۰ MPa ساخته می شود. این ماده مقاومت فوق العاده ای در برابر ضربه و سایش نشان می دهد (یک عیب مواد کامپوزیتی مقاومت کمتر در برابر بارهای ضربه ای است که با استفاده از الیاف کولار این مشکل رفع می شود).

چالش ها و راهکارها

نفوذ هیدروژن به لایه های پلیمری اصلی ترین عامل ایجاد حباب و ترک خوردگی است. مدلسازی های عددی مبتنی بر قانون فیک (Fick’s first law) نشان می دهد کاهش سرعت تخلیه فشار به کمتر از ۵ MPa/min آسیب پذیری را ۳۰ درصد کاهش می دهد.

شیرهای ترکیبی ۷۰ MPa با ادغام حسگر دما، سوپاپ اطمینان حرارتی (TPRD) و سیستم های کنترلی هوشمند، ایمنی عملیاتی را افزایش می دهند. استفاده از مواد الاستومری اصلاح شده با نانوذرات سیلیکا، نشت هیدروژن را به ۰.۰۱ cc/hr کاهش خواهد داد.

بررسی مخازن هیدروژنی نوع 5 (Type V)

مخازن هیدروژنی نوع 5 به عنوان نسل پیشرفته ذخیره سازی هیدروژن شناخته شده که بدون لاینر فلزی یا پلیمری ساخته می شوند. این طراحی انقلابی با حذف کامل لایه های سنتی، وابستگی به لاینر را از بین برده که شامل الیاف کربن نسل جدید و رزینهای اپوکسی اصلاح شده با نانوذرات است. فشار کاری این مخازن تا 100 مگاپاسکال افزایش یافته که امکان ذخیره 6.5% هیدروژن بر پایه وزن را فراهم می کند. این رقم 18% بهبود نسبت به مخازن نوع 4 نشان می دهد.

چالش های مهندسی در طراحی و ساخت این نوع مخزن کم نیست. حذف لاینر سنتی چالشهای فنی متعددی ایجاد کرده است:

- سیستمهای مانیتورینگ Real-time با حسگرهای فیبر نوری در بدنه تعبیه می شود تا نفوذ هیدروژن (0.03 cc/hr/cm²) را رصد کند (شرکت بنوموسی در این موضوع نیز تجربه و تخصص لازم را دارد)

- پیچش الیاف چندمحوره با دقت زاویهای ±0.5 درجه نیاز به دستگاههای پیچش پیشرفته دارد.

- فرآیند پخت رزین در دمای 180-200°C با کنترل رطوبت زیر 50 ppm انجام می شود.

- هزینه تولید اولیه حدود 2.8 برابر مخازن نوع IV برآورد شده است.

این مخازن کاربردهای استراتژیک و تحول آفرین برای صنایع مختلف دارد، مثلا:

- هواپیمایی: کاهش 20% وزن سیستم های ذخیره سازی در هواپیماهای مسافربری بوئینگ 787

- کامیونهای سنگین: افزایش برد تا 1500 کیلومتر با یک بار شارژ در مدلهای Hyzon Motors

- انرژیهای تجدیدپذیر: ذخیره سازی صنعتی با چگالی 500-800 kg/m³ در نیروگاههای ترکیبی هیدروژن-خورشیدی

و این تنها چند مورد انگشت شمار است! شرکت های پیشرفته و های تک زیادی روی ارتقای این موضوع کار کرده اند که فقط برای آشنایی می توان به 3 مورد زیر اشاره کرد:

- ILJIN Composite کره جنوبی نمونه اولیه 350 لیتری با فشار 87 MPa تولید کرده

- Toray ژاپن الیاف کربن T1100 با پوشش گرافنی ضد نفوذ توسعه داده است

- استاندارد ISO 19881-5 در حال تدوین برای تستهای 25,000 سیکل فشاری است

پیش بینی ها از گسترش استفاده از این مخازن می گویند. به طور مثال چشم انداز هایی که در اسناد مختلف گزارش شده به قرار زیر است:

- سهم بازار در خودروهای سبک به 15% خواهد رسید

- هزینه تولید به 450-550 دلار بر کیلوگرم کاهش می یابد

- فناوری نانومواد و اتوماسیون تولید نقش کلیدی در تجاری سازی ایفا خواهند کرد

این مخازن با وجود موانع فعلی، پتانسیل تبدیل شدن به استاندارد طلایی ذخیره سازی هیدروژن را دارند. موفقیت نهایی آنها به پیشرفت در حوزه مواد پیشرفته و سیستم های کنترل هوشمند وابسته است.

وضعیت صنایع ایران

اولین و مهمترین اقدام شروع در صنعت خودروسازی است. بجای استفاده از مخازن CNG پرخطر فلزی که در خودروهای استفاده می شود، باید به سمت استفاده از مخازن کامپوزیتی نسل 4 رفت. کاری که سال ها قبل شرکت بنوموسی که دانش فنی آن را دارد به شرکت های خودروسازی ارائه داد اما مورد استقبال قرار نگرفت!

استفاده از این مخازن علاوه بر ایمنی بسیار بالایی که دارد به کاهش استهلاکات و خرابی خودرو به دلیل سبک سازی خودرو و کاهش مصرف سوخت کمک خواهد کرد.

در کنار این مخازن آتش نشانی، غواصی، ذخیره اکسیژن و هرجایی که فشار بالا باید ذخیره شود لازم به استفاده است.

خدمات بنوموسی

برخی خدمات مرتبط بنوموسی در این موضوع به صورت زیر است:

- طراحی و شبیه سازی مخازن کامپوزیتی تیپ 4 و 5

- پروژه طراحی و تحلیل مخزن کامپوزیتی تیپ 4

- پروژه تحلیل ضربه به مخزن کامپوزیتی

- خدمات طراحی و ساخت مخازن تحت فشار فلزی و کامپوزیتی

از آخرین اخبار و رویدادهای ما و جهان CAE با دنبال کردن کانال تلگرام بنوموسی و سایر شبکه های اجتماعی با خبر شوید.

برای اطلاعات بیشتر و ثبتنام در رویدادها، لطفاً تماس بگیرید یا در شبکه های اجتماعی پیام دهید.

شماره شبکه های اجتماعی : 09155520388

تلفن: 05135424520

در ضمن حتما از مشاوره و منتورینگ آنلاین بنوموسی برای دانشجویان و فعالین صنعتی خبر دارید. برای رزرو منتورینگ فعلا برای اباکوس و ال اس داینا از دکمه بالای صفحه کمک بگیرید یا روی این لینک کلیک کنید.